Ob Laptop, Reissverschluss, Legostein oder Industriebauteil – ohne Formenbau wären sie nicht Teil unseres Lebens. So hat die innovative Herstellungstechnik unser Leben gänzlich auf den Kopf gestellt – im positiven Sinne. Doch wie hat sich der Herstellungsprozess überhaupt entwickelt, welche technischen Meilensteine gehen in seine Geschichte ein und wie beeinflusst KI seine Zukunft?

Die Themen in diesem Artikel:

- Der Formenbau in den Kinderschuhen: Wie alles begann

- Vom Unikat zur Massenware

- Der Spritzguss – der Turbo der Neuzeit

- Rapidprototyping – die Produktion der Zukunft

- Der Spritzguss – der Turbo der Neuzeit

- Rapidprototyping: Der Beginn einer neuen Ära

- Vapor Smoothing – eine neue Ebene der Glättung

- KI und Digitalisierung im Formenbau Schweiz – Chance oder Risiko?

- Das Thema Formenbau im Web

Der Formenbau in den Kinderschuhen: Wie alles begann

Im Grunde ist es ganz einfach: Steht die finale Form der Designer*in fest, adaptiert die Formenbauer*in seine Angaben und erstellt ein Negativ. Und genau dieses Negativ bringt Metall oder Plastik in die Wunschform – geschafft.Eine Erfindung der Neuzeit ist das raffinierte Verfahren aber nicht. Im Gegenteil: Schon vor Jahrtausenden kam es zum Einsatz. Das Prinzip: Altertümliche Formenbauer*innen gossen Metall in Stein. Und das Verblüffende: Aus dem groben Entwurf erweckten sie die filigransten Gebilde zu Leben – ob Werkzeug, Schmuckstück, Behälter oder Waffe.

Vom Unikat zur Massenware

Mit Standardisierung, Typisierung und Normierung werden aus Unikaten Relikate. Unzählige Klone häufen sich in den Konzernen. Selbst der einst so kostbare Stahl lässt sich nun schnell, einfach und günstig als Massenware produzieren.Gegen 1900 legt die Massenproduktion noch einen Gang zu. Turbinen lautet das neue Erfolgsmodell. Jetzt gibt es kein Halten mehr: Dank leistungsfähiger Elektromotoren erblickt das Fliessband das Licht der industriellen Welt. Schon gewusst?

Dank der Henry Ford-Methode werden nicht nur Autos in Detroit zum Massenprodukt. Nein, auch Nähmaschinen, Waffen und Spielzeug gibt es ab sofort en masse.

Der Spritzguss – der Turbo der Neuzeit

Rapidprototyping – die Produktion der Zukunft

In den 1980er-Jahren setzen sich Unternehmer*innen ein Ziel:

Sie wollen die Produktionskosten senken, ohne die Produktleistung herabzusetzen.

Die beiden Ideen: Zum einen müssen kostspielige Werkzeuge sparsamer zum Einsatz kommen. Zum anderen muss die Produktion deutlich schneller ablaufen als bei den altbewährten Verfahren. Um diese Ziele umzusetzen, etabliert sich bereits in den 1990er-Jahren die Herstellung mit Prototypen. Dank ihnen lassen sich die fehlgeschlagenen Testversuche spürbar reduzieren. Noch näher kommen Unternehmer*innen ihren Zielen in den 2000er-Jahren. Ein neues Konzept macht sich breit:

Time to Market. Sprich:

Neue Produkte sollen so schnell wie möglich den Markt erobern. Und so feilte man stetig an den Maschinen und Technologien, um einen noch schnelleren und effizienteren Fertigungsprozess von Prototypen anzustossen. Und genau das ist die Geburtsstunde des modernen Rapid Prototyping.

Technischer Fortschritt auf der Überholspur

Schon 1984 erobern die ersten Stereolithographie-Maschinen den Markt. Das Besondere an der Rapid-Prototyping-Technologie:

Eine lasergestützte Herstellung wird möglich, indem die ausgehärteten Schichten eines flüssigen UV-empfindlichen Polymers überlappen. Aber das war erst der Anfang, der Anfang einer grossen Erfolgsgeschichte. In den nächsten Jahrzehnten entwickeln sich ständig neue Rapid-Prototyping-Methoden – eine innovativer als die andere. Als besonders gelungenes Beispiel gilt das Fused Deposition Modeling (FDM).

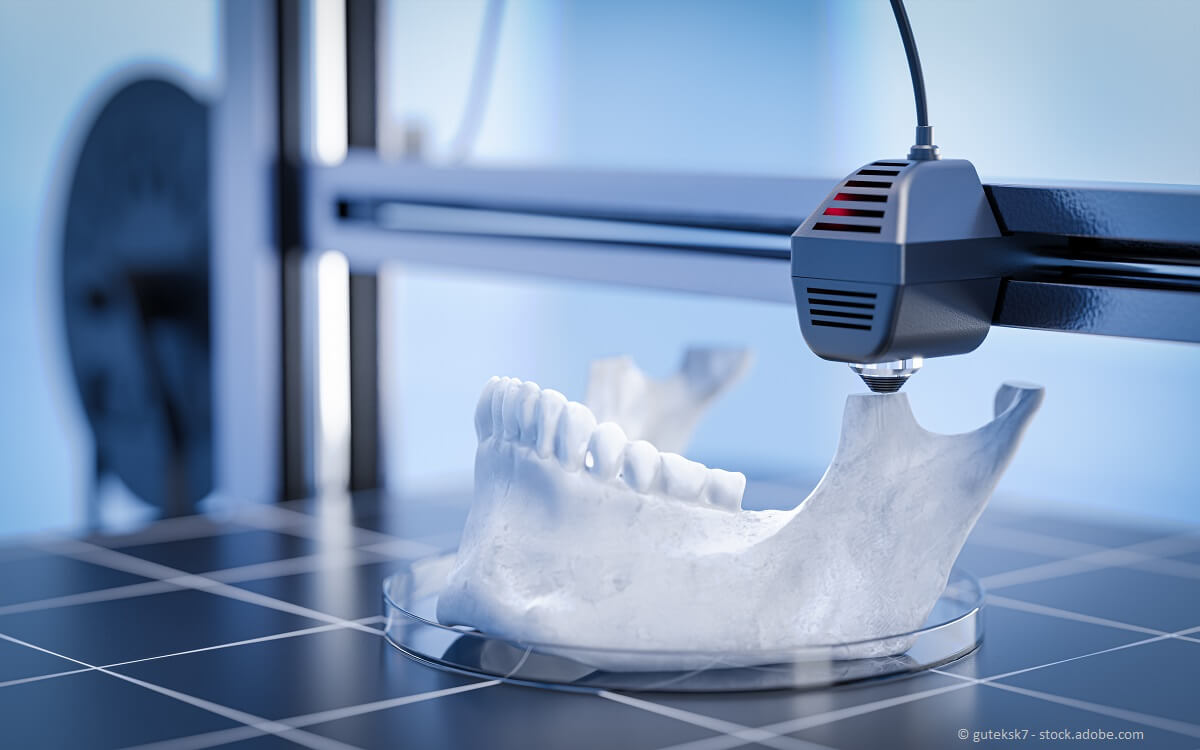

Genauso grossen Respekt verdient sich das Verfahren zum selektiven Lasersintern. Ein grosser Wendepunkt ergibt sich in den 1990er-Jahren. Das erste System zum 3D-Rapid-Prototyping auf Basis der FDM-Technologie tritt in Kraft. Doch es geht noch innovativer: In den 2000er-Jahren erfindet der erste 3D-Drucker Rapid-Prototyping nochmal neu.

Rapidprototyping: Der Beginn einer neuen Ära

Mit der Erfindung Rapid Prototyping wächst der Formenbau der Schweiz fulminant über sich hinaus. Plötzlich ist scheinbar Unmögliches möglich, und zwar:

Wenn aus Wochen Stunden werden

Früher nahm die Produktion von Prototypen oft Wochen, wenn nicht sogar Monate in Anspruch. Heute dauert es nur mehr Stunden – Rapidprototyping sei Dank. Mehr Zeitersparnis geht nicht.

Gut & günstig

Traditionelle Herstellungsverfahren wie CNC lassen sich einiges kosten. Der Hauptgrund: Zusatzkosten für die Materialbeschaffung und Programmierung treiben die Produktionspreise im Nu nach oben. Spürbar günstiger kommen Unternehmer*innen mit Rapid Prototyping weg – sei es beim Automobilbau, in der Medizintechnik oder in der Verpackungsindustrie.

additive Fertigung

In den letzten zehn Jahren hat der 3-D-Druck eine grosse Renaissance erlebt. Die Technologie hinter dem 3-D-Druck entwickelt sich ständig weiter. Diese additive Fertigung ist ein Prozess, bei dem thermoplastische Filamente geschmolzen und mithilfe eines Druckers wieder aufgebaut werden. Im Wesentlichen werden Materialschichten von oben nach unten gestapelt, bis das fertige Produkt fertig ist. Bei dieser Art der Rapid Manufacturing werden Kunststoffe fast ausschlieSSlich recycelt. Es können jedoch viele verschiedene Kunststoffe verwendet werden, wie ABS, PLA und eine Reihe unterschiedlicher thermoplastischer Mischungen. Es gibt jedoch auch andere Arten des 3-D-Drucks, die Metalle nutzen.

Weniger Abfall

Nachhaltigkeit ist das Thema der Zukunft – selbstverständlich auch in der Produktion. Die grosse Mission: so wenig Abfall wie möglich. Einen vorbildlichen Lösungsansatz liefert Rapid Prototyping. Ein mechanischer Formenbau ist hier nicht notwendig. Und je weniger mechanische Formen notwendig sind, desto kleiner die Müllberge.

Vapor Smoothing – eine neue Ebene der Glättung

Unternehmer*innen, die sich geschmeidige, feine Oberflächen im Stil von Spritzgussteilen wünschen, ist Vapor Smoothing ideal. Das moderne Glättungsverfahrung verspricht ästhetische, gleitfähige und hygienisch glatte Oberflächenstrukturen, die sich auch noch wunderbar gleichmässig einfärben lassen. Gerade in der Lebensmittelindustrie und im Sanitärbereich stossen die hygienisch-ästhetischen Lösungen auf grosse Begeisterung.

KI und Digitalisierung im Formenbau Schweiz – Chance oder Risiko?

- hochpräzisen Sensoren und Messsystemen über

- smarte Assistenzsysteme bis hin zu

- durchdachten Regelungstechniken

- werden die Verarbeitungsprozesse nachhaltiger und transparenter.

- kommen kostbare Ressourcen überlegter zum Einsatz.

- lassen sich Fehlerrisiken mit künstlicher Intelligenz zuverlässiger voraussagen.

- schrumpfen die Müllberge.

- funktioniert das Recycling reibungsloser.

Das ist keine Bedrohung. Das ist eine Chance – eine Chance, die sie ergreifen sollen. Denn auf den Lorbeeren ausruhen und dem technischen Fortschritt den Rücken kehren, ist keine Option.© Kmu-Marketing-Blog.ch, Autorenteam, Jana Winter, 22.6.2023

Das Thema Formenbau im Web

- vonallmen.ch: Geschichte eines typischen Formenbau-Unternehmens

- buch-tipps.ch: Rapid Prototyping – ein Muss in der Produktentwicklung

- schweiz-kantone.ch: Produktionsland Schweiz: Warum es sich lohnt in der Schweiz produzieren zu lassen

- ipt.fraunhofer.de: Künstliche Intelligenz in der Einzel- und Kleinserienfertigung